Activités de l'Industrie

2025-10-09

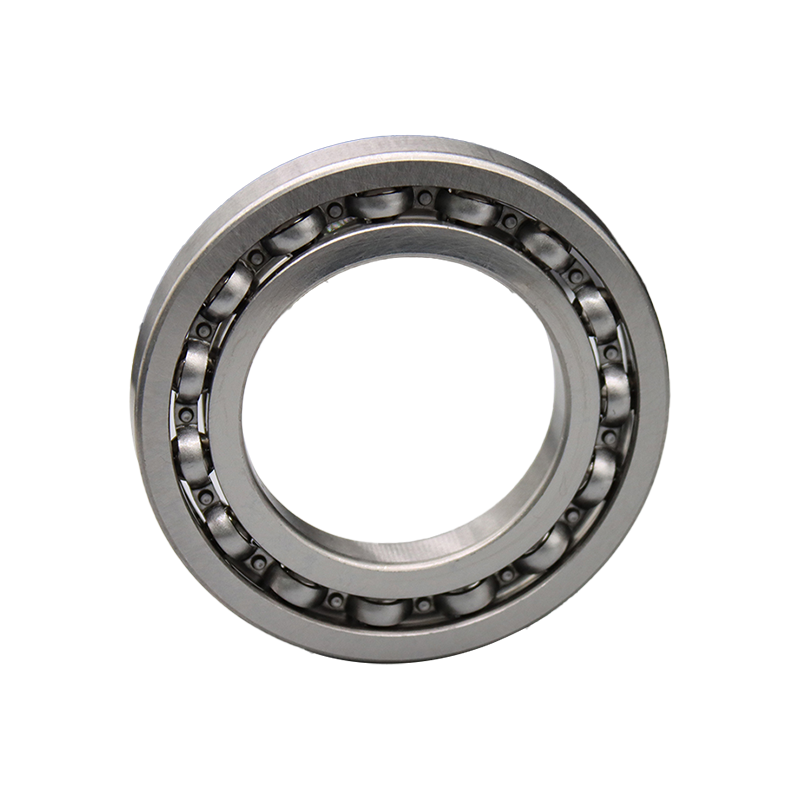

Roulements à billes de rainure profonde sont les chevaux de travail du monde industriel, des composantes fondamentales trouvées dans pratiquement tous les types de machines rotatives. Leur conception simple mais très efficace leur permet de gérer les charges radiales et axiales avec un minimum de frottement, garantissant un fonctionnement en douceur, des vitesses de rotation élevées et une durabilité exceptionnelle. Les performances, l'efficacité et la longévité de l'équipement - des petits moteurs électriques aux convoyeurs industriels massifs - sont directement influencés par la qualité et l'application appropriée de ces roulements. Cet article plonge dans les manières spécifiques Roulements à billes de rainure profonde Contribuer à des performances améliorées, en explorant leurs avantages de conception, leurs critères de sélection clés et les meilleures pratiques de maintenance qui garantissent collectivement que les machines fonctionnent à son potentiel de pointe, réduisant les temps d'arrêt et les coûts opérationnels.

La performance supérieure des roulements à billes de rainure profonde provient de leur conception ingénieuse et éprouvée. Caractérisé par des rainures profondes et continues sur les anneaux intérieurs et extérieurs, cette conception permet à un grand nombre de balles d'être contenues en toute sécurité dans le palier. Les rainures profondes et la conformité étroite entre les balles et les voies de course sont précisément ce qui permet à ces roulements de supporter des charges radiales importantes et des charges axiales modérées dans les deux directions. La géométrie favorise un mouvement fluide lisse avec des coefficients de frottement très faibles, qui est la pierre angulaire de grande efficacité. Les techniques de fabrication avancées garantissent une précision exceptionnelle dans la rondeur des anneaux et des balles, conduisant à un fonctionnement silencieux et à des vibrations minimales, un facteur critique dans les applications à grande vitesse comme les broches de précision et les moteurs de véhicules électriques où tout déséquilibre peut entraîner une dégradation des performances et une défaillance prématurée.

La mise en œuvre de roulements à billes de rainure profonde offre une multitude d'avantages tangibles qui se traduisent directement par des performances de machines améliorées. L'avantage le plus significatif est la réduction drastique de la frottement de rotation, ce qui minimise la perte d'énergie. Cette efficacité mécanique élevée signifie que les moteurs électriques et l'équipement entraîné consomment moins d'énergie pour obtenir la même production, entraînant une baisse des coûts opérationnels et une empreinte carbone réduite. De plus, leur capacité à fonctionner à grande vitesse permet la conception de machines plus compactes et puissantes sans sacrifier la fiabilité. Les faibles exigences d'entretien de ces roulements, en particulier lorsqu'elles sont pré-lubrifiées et scellées à vie, contribuent à une réduction des temps d'arrêt et à des coûts de propriété à vie. Leur polyvalence et leur robustesse en font un choix par défaut pour les ingénieurs à la recherche d'une solution fiable qui garantit des performances cohérentes dans une large gamme de conditions de fonctionnement, des environnements propres et secs aux personnes exposées à des contaminants modérés.

Choisir le bon Roueur à billes de rainure profonde n'est pas un processus unique; Il s'agit d'une décision d'ingénierie critique qui dicte le plafond de performance de la demande. Le processus de sélection implique une analyse minutieuse de plusieurs facteurs interdépendants. L'amplitude et la direction (radiale, axiale ou combinée) de la charge sont les principaux déterminants, influençant la taille et la série requises du roulement. La vitesse opérationnelle est un autre paramètre vital, car des vitesses plus élevées peuvent nécessiter des roulements avec des cages spécialisées et une lubrification pour gérer la génération de chaleur. Les conditions environnementales, telles que la présence d'humidité, de poussière ou de produits chimiques corrosifs, dictent le besoin de types de joints spécifiques, de configurations de bouclier ou même de matériaux alternatifs comme l'acier inoxydable. Comprendre le Différence entre les roulements ouverts et blindés est une partie fondamentale de cette sélection, car elle a un impact direct sur la stratégie de lubrification et la protection de la contamination.

| Facteur de sélection | Considération | Option commune |

| Type de chargement | Principalement radial | Rainure profonde standard |

| Type de chargement | Axial significatif | Contact angulaire roulement |

| Environnement | Propre, sec | Roulement ouvert ou blindé |

| Environnement | Sale, humide | Roulement scellé (caoutchouc) |

| Vitesse de fonctionnement | Faible à modéré | Lubrification à graisse standard |

| Vitesse de fonctionnement | Très haut | Lubrification à l'huile ou graisse spécialisée |

La polyvalence de Roulements à billes de rainure profonde Les rend indispensables à travers un spectre d'industries à couper le souffle. Leur rôle principal est de faciliter une rotation fluide et efficace, ce qui est une exigence fondamentale dans les machines modernes. Dans le secteur automobile, ils sont omniprésents, trouvés dans des composants allant des alternateurs et des pompes à eau aux moyeux de roue. Le monde de la fabrication industrielle s'appuie fortement sur eux pour les systèmes de convoyeurs, les moteurs électriques, les pompes et les boîtes de vitesses qui forment l'épine dorsale des lignes de production. Dans le domaine des biens de consommation, ils sont cachés à l'intérieur des machines à laver, des séchoirs et des ventilateurs de refroidissement par ordinateur, où leur opération silencieuse est valorisée. Même les industries de haute précision utilisent des roulements de rainure profonde de niveau supérieur dans des applications telles que les dispositifs médicaux et les instruments de mesure de précision, démontrant leur incroyable gamme d'adaptabilité et de performance.

La manipulation, l'installation et la maintenance appropriés sont primordiaux pour atteindre le potentiel complet des performances et de la durée de vie de tout roulement. L'installation incorrecte est une cause principale de panne de roulement prématurée. Il est crucial d'utiliser les bons outils, tels que les presses à arborat et les radiateurs à induction, pour appliquer la force uniformément sur l'anneau sous presse, évitant tout dommage aux éléments roulants ou aux voies de course. La maintenance tourne principalement autour de la gestion efficace de la lubrification. Le lubrifiant réduit la friction, dissipe la chaleur et protège contre la corrosion. Comprendre le Exigences de lubrification pour les roulements du moteur électrique est un exemple parfait, car ceux-ci fonctionnent souvent à des vitesses élevées et nécessitent un type de graisse et une quantité spécifiques pour éviter les pertes de barattage et la surchauffe. La surveillance régulière des signes d'usure, de bruit inhabituel ou d'augmentation de la température peut aider à planifier l'entretien proactif avant la défaillance catastrophique.

Même avec les meilleures sélections et pratiques, des problèmes peuvent survenir. Le dépannage efficace consiste à identifier le symptôme et à le retracer à sa cause profonde. Les modes de défaillance communs comprennent un bruit excessif, une surchauffe et une usure prématurée. Un bruit grondant indique souvent la contamination ou le brinling, tandis qu'un cri aigu peut indiquer la famine de lubrification. La surchauffe peut être causée par une charge excessive, un ajustement incorrect ou, encore une fois, une lubrification insuffisante ou dégradée. Reconnaître le Symptômes de la défaillance de l'influence dans l'équipement industriel Il est essentiel de prévenir les dommages secondaires à d'autres composants de la machine comme les puits et les boîtiers. En analysant systématiquement le roulement défaillant et les conditions de fonctionnement, les équipes de maintenance peuvent mettre en œuvre des actions correctives pour empêcher la récidive, améliorant ainsi la fiabilité et les performances globales de l'équipement.

La vie de service d'un Roueur à billes de rainure profonde n'est pas un nombre fixe mais est calculé sur la base du concept de la durée de vie de L10, qui est le nombre d'heures (ou de révolutions) que 90% d'un groupe de roulements identiques terminera ou dépassera avant de montrer les premiers signes de fatigue matérielle. Cette durée de vie nominale est principalement déterminée par la charge appliquée et la vitesse de fonctionnement. Dans des conditions idéales - installation correcte, lubrification appropriée, scellage adéquat et fonctionnement dans ses limites de charge et de vitesse conçues - un roulement à billes de rainure profonde peut fonctionner de manière fiable pendant des dizaines de milliers d'heures. Cependant, dans des environnements difficiles ou sous des charges extrêmes, la durée de vie peut être beaucoup plus courte. La maintenance prédictive, y compris la surveillance des vibrations et l'analyse des lubrifiants, est le meilleur moyen d'estimer la durée de vie utile restante d'un roulement dans une application spécifique.

Oui, une caractéristique clé de Roulements à billes de rainure profonde est leur capacité à gérer les charges axiales (poussées) modérées en plus de leur fonction principale de support des charges radiales. Ils peuvent accueillir des charges axiales dans les deux directions, ce qui est un avantage distinct sur d'autres types de roulements comme les roulements à rouleaux cylindriques. Cette capacité est due aux voies de course profondes et continues qui fournissent un bon angle de contact pour que les balles gérent la poussée. Cependant, il est crucial de comprendre leurs limites. Leur capacité de charge axiale est généralement d'environ 25 à 50% de leur capacité de charge radiale. Pour les applications impliquant des charges axiales principalement ou très lourdes, un type de roulement différent, comme un Roulement à billes de contact angulaire Ou un roulement à billes de poussée, serait un choix plus approprié et durable pour assurer des performances et une longévité optimales.

L'intervalle de rélubrification pour Roulements à billes de rainure profonde est très variable et dépend de plusieurs facteurs: le type de roulement et la taille, la vitesse de fonctionnement, la température et le type de lubrifiant utilisé. Les roulements scellés ou «lubrifiés à vie» sont conçus pour fonctionner sans maintenance pour toute leur durée de vie. Pour les roulements ouverts nécessitant une relubrification manuelle, les fabricants fournissent des calculs et des graphiques pour estimer l'intervalle de rélubrification basé sur les conditions de fonctionnement. En règle générale, les roulements fonctionnant à des vitesses élevées ou des températures élevées nécessiteront une lubrification plus fréquente, car la graisse se dégrade et s'épuisera plus rapidement. Il est souvent plus nocif de trop lubrifier que de sous-lubrifier, car un excès de graisse peut sectionner, entraînant une perte d'énergie et une accumulation de chaleur dangereuse. Suivre les directives de l'OEM est toujours la meilleure pratique.

Reconnaître le début Symptômes de la défaillance de l'influence dans l'équipement industriel est essentiel pour prévenir les temps d'arrêt imprévus. Plusieurs panneaux révélateurs indiquent qu'un roulement nécessite un remplacement. Les signaux audibles sont courants: écoutez des bruits inhabituels comme le broyage, le grondement, les cris ou les sons de clic pendant le fonctionnement. Les signes physiques comprennent des vibrations excessives ou des oscillations dans l'arbre, qui peuvent être mesurées avec des outils de diagnostic. La température est un autre indicateur clé; Un roulement qui est significativement plus chaud que sa température de fonctionnement normale ou le boîtier environnant échoue probablement en raison de problèmes de lubrification ou de charge excessive. Visuellement, lors de l'inspection, les signes d'usure, les piqûres, la rouille (corrosion) ou le bleuin (de surchauffe) sur les voies de course ou les balles sont des indicateurs clairs que le roulement a atteint la fin de sa durée de vie et doit être remplacé immédiatement.

Comprendre le Différence entre les roulements ouverts et blindés , et les types scellés sont fondamentaux pour une sélection appropriée. Les boucliers (généralement indiqués par le suffixe Z ou ZZ) sont faits de plaques métalliques minces, généralement non en contact, pressées dans la rainure de l'anneau externe du roulement. Ils offrent une protection de base contre la grande entrée contaminante et empêchent les lubrifiants de éclabousser, mais ils ne sont pas efficaces pour empêcher la poussière ou l'humidité fine. Les joints (indiqués par le suffixe RS ou 2R pour les joints en caoutchouc sur un ou les deux côtés) sont en caoutchouc synthétique et sont en contact ou en contact légèrement en contact avec l'anneau intérieur. Ils offrent une protection supérieure à la contamination et à l'entrée d'humidité et à mieux conserver la lubrification. Le compromis est que les joints génèrent un peu plus de frottement, ce qui peut limiter légèrement la vitesse de fonctionnement maximale par rapport à un roulement protégé ou ouvert. Le choix dépend entièrement des défis environnementaux de la demande.

Nos produits fournis